从半导体晶片到制成半导体器件,按大工序可分为前道工艺(Front End Of the Line,FEOL,又称前端工艺)和后道工艺(Back End Of the Line,BEOL,又称后端工艺)。前道工艺包括几百道工序,根据工艺性质可大致分为:形成各种薄膜材料的“成膜淀积工艺”;在薄膜上形成图案并刻蚀,加工成确定形状的“光刻工艺”;在半导体中掺杂微量导电性杂质的“掺杂工艺”等等。后道工艺包括切分半导体圆片成芯片,把合格的芯片固定(mount)在引线框架的中央岛上,将芯片上的电极与引线框架上的电极用细金丝键合连接(bonding)等。

目前半导体制备工艺对于硅来说已经相对比较成熟,但是要将硅的成熟工艺用在碳化硅半导体上则存在一定难度。由于碳化硅材料具有不同于硅的物理、化学、热学、机械等特性,所以其半导体器件制备工艺也会存在巨大不同。比如由于掺杂元素在碳化硅中的扩散系数极低,所以在进行掺杂工艺时,只能使用高温高能离子注入方式进行碳化硅掺杂。同时借鉴硅的高温栅氧化工艺形成栅介质的方法在碳化硅器件制备过程中也出现了界面态密度太高、缺陷抑制困难等诸多问题。

碳化硅技术的蓬勃发展带动了国内各地对这项技术的重视和投资。据不完全统计,目前国内已经建好或在建的碳化硅产线多于10条。虽然产能严重过剩,但是适于产业化,有足够产能的碳化硅生产线却很少,而且制造工艺和质量管理还很低。碳化硅制造的特殊工艺还没有掌握,可靠性研究还没有起步。针对碳化硅工艺方面的薄弱环节,中心在工艺研发方面需要重点研发的内容包括:

n 研发市场应用广泛的SiC肖特基二极管(SBD)和金属-氧化物-半导体晶体管(MOSFET)制造工艺,包括离子注入、欧姆接触、沟槽腐蚀、栅极氧化、及特色器件设计。

n 优化各道工艺的同时兼顾制造成本,包括研发常温高能离子注入和高温激活技术。

n 研发高可靠性、同时在N和P型材料上形成欧姆接触的金属化工艺;适于大规模生产的均匀性SiC沟槽干法腐蚀及表面处理技术。

n 研发高迁移率,低界面态密度的新型栅氧工艺等。

另外,在SiC下一代器件和对应的特色工艺的研发上,包括SiC超级结器件、新型栅氧工艺技术以及深沟槽刻蚀及表面钝化技术等,我国和国际水平存在非常大的差距,目前在SiC新型器件和工艺方面,基本处于空白。

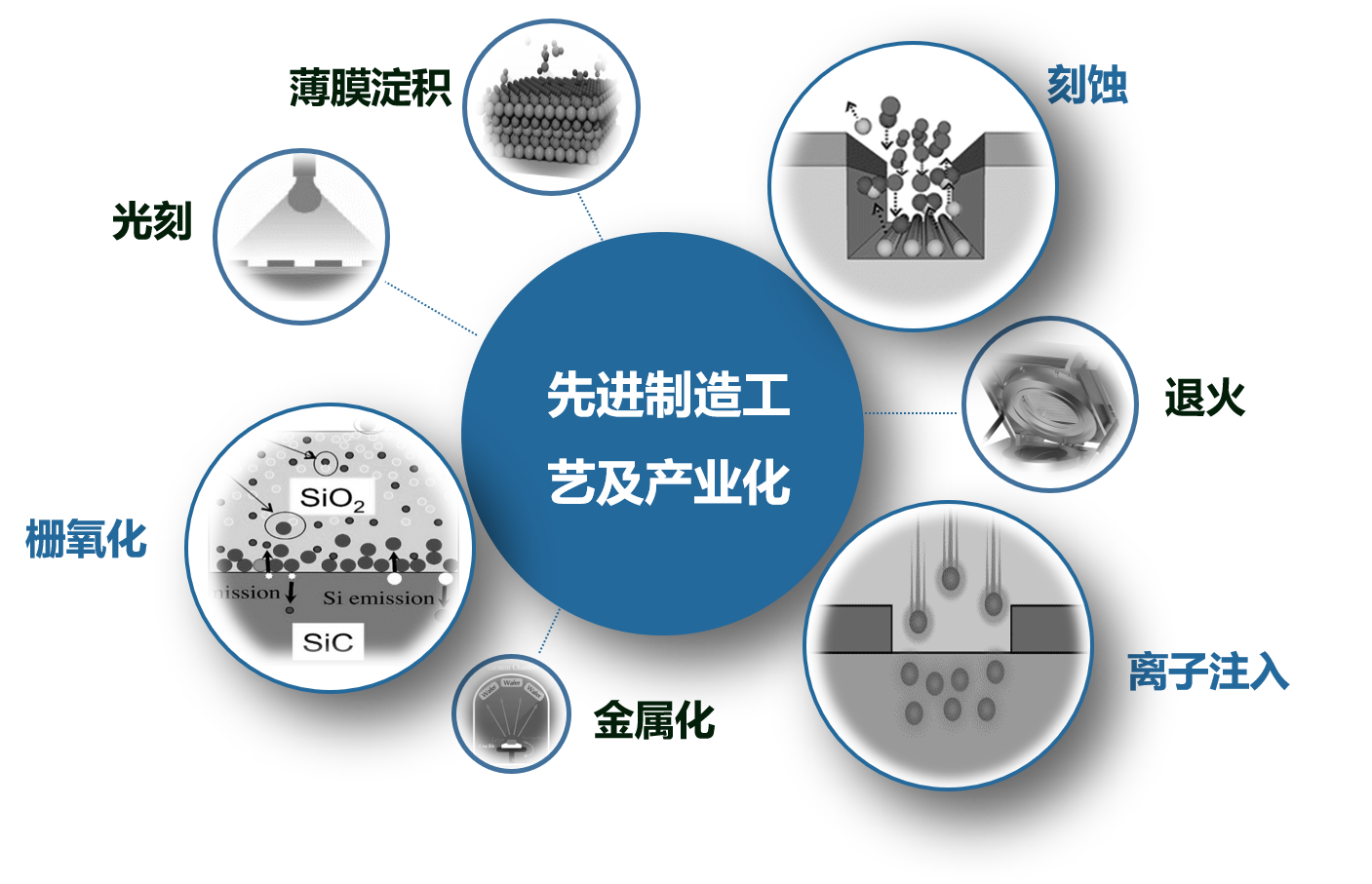

所以本中心针对SiC材料特性和器件制备特异性,研发适于SiC器件的先进制造工艺、工艺模块优化方法和工艺一致性控制方案。从长远的技术进步看,中心将着重研发新型器件和对应的先进制备工艺。对标国际先进设计和工艺技术,研发拥有自身知识产权的新设计和新工艺。优化各道工艺的同时兼顾制造成本和应用。指导合作企业的SiC工艺线运行并实现量产,实现特色工艺线对外代工服务,以工艺技术改进带领器件性能提升,使中心的功率器件特性达到国内前沿、国际领先。